Está constituida esencialmente por sacarosa, cuyos cristales sueltos se encuentran cubiertos por una película de su miel original, de ahí su color oscuro. Este color y la forma de panecillos prismáticos en que se forma luego de la cristalización del jugo, le han dado nombres característicos en las diferentes zonas donde, tradicionalmente, se produce y consume. En Colombia recibe el nombre de ‘panela’, en México se le conoce como ‘piloncillo’; ‘papelón’ en Guatemala y otros países de América Central, y como ‘chancaca’ en Ecuador, Bolivia y Perú. La FAO la define como azúcar no centrifugado.

Durante siglos la panela se ha fabricado en forma artesanal sin darle mayor valor agregado al producto y sin haber sido objeto de cambios tecnológicos significativos en su proceso de producción. La unidad productiva tradicional de panela se conoce como trapiche.

Colombia es el segundo productor después de la India, con un volumen que representó el 12,1 por ciento de la producción mundial en 2001. Colombia ocupa el primer lugar mundial en términos de consumo por habitante, con 34,2 kg de panela por habitante al año, cifra que supera con creces el promedio mundial de 2 kg por habitante y el del mayor productor mundial, la India (Martínez y Acevedo, 2004). La panela se comercializa en diferentes presentaciones, de 500 y 125 gramos, o pulverizada para el consumo tradicional en forma de «agua de panela». En los últimos quince años se ha utilizado en la elaboración de otros productos de mayor valor agregado como ‘choconelas’ (chocolate y panela), ‘lactonelas’ (leche en polvo y panela), natillas (fécula de maíz y panela), chocolatinas, cubitos aromatizados, salsas de mesa para la preparación de carnes, blanqueado (golosina), confitería, panelitas de coco, etc.

La caña panelera participa con el 10,6 por ciento del área destinada a cultivos permanentes y con el 6,3 por ciento del área total cultivada en Colombia, lo que la ubica en el quinto lugar entre los cultivos del país, solamente superada por el café, el maíz, el arroz y el plátano. Es un producto eminentemente producido en economía campesina, distribuido en casi todo el país a lo largo de todo el año. Se estima que constituye la economía básica de 236 municipios en doce departamentos. Además, genera anualmente más de 25 millones de jornales y se vinculan a esta actividad alrededor de 350.000 personas, lo que lo hace el segundo rubro generador de empleo rural después del café (Martínez y Acevedo, 2004).

Se ha calculado también que existen cerca de 70.000 unidades agrícolas que cultivan caña para la producción panelera y aproximadamente 15.000 trapiches en todo el país.

Proceso productivo de la panela

La presentación típica de la panela son pequeños bloques de diferente peso / Foto: Autores

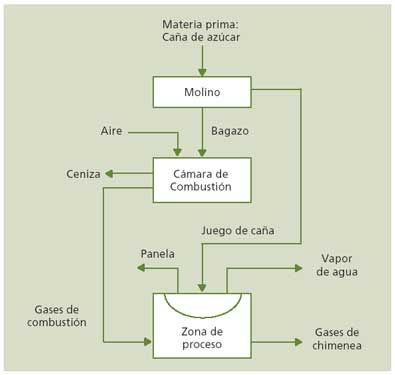

La materia prima para la producción de panela es la caña de azúcar. La relación entre la cantidad de panela producida y la cantidad de caña empleada es muy variable, dependiendo de factores como el tipo de caña, la calidad de los suelos, el piso térmico y los fertilizantes utilizados, y otros. El promedio nacional es de seis kg de panela por cada 100 kg de caña, aunque existen zonas donde este nivel de rendimiento se duplica. Luego de cortada, la caña se muele (molienda) para la extracción del jugo, con rendimientos que varían entre el 55 y el 70 por ciento, dependiendo del tipo de molino utilizado. Después de la molienda, el residuo de la caña triturada, conocido como bagazo, conserva una humedad que varía entre 45 y 60 por ciento, por lo que es costumbre en muchos trapiches someterlo a un proceso de secado al ambiente en sitios llamados bagaceras, para luego utilizarlo como combustible. El jugo extraído de la caña se somete a un proceso de limpieza antes de ser utilizado en el proceso.

En un trapiche tradicional, la panela se produce en hornillas. Una hornilla consta de dos partes: la cámara de combustión y la zona de evaporación del jugo de caña o zona de proceso. En la cámara de combustión el bagazo reacciona con aire para obtener energía térmica, produciendo gases calientes y cenizas. Los gases calientes contribuyen a la evaporación del jugo de caña (ver Diagrama 1). La evaporación es abierta, porque se realiza en pailas expuestas a la presión atmosférica y el calentamiento es a fuego directo, porque los fondos de las pailas se exponen directamente a los gases de combustión. Durante el proceso de evaporación, los sólidos en suspensión aún presentes en el jugo (cachaza) se aglomeran y flotan, lo que permite separarlos manualmente.

En una hornilla con un diseño adecuado, el bagazo de la molienda utilizado como combustible debería ser suficiente para que el agua del jugo de caña se evapore y pueda producirse la panela. Sin embargo, la forma rudimentaria como se fabrica la panela en Colombia es muy ineficiente en términos energéticos, y en la mayoría de los trapiches tradicionales es necesario utilizar también otros combustibles por la baja eficiencia térmica de las hornillas. Los combustibles más usados son: madera, guadua (Guadua angustifolia Kunth), carbón y caucho de llantas usadas, lo que tiene serias consecuencias negativas para el medio ambiente y la salud humana. Por un lado, en algunas zonas la deforestación ha sido severa y, por otro, la combustión del caucho produce altos índices de contaminación por la liberación de grandes cantidades de micro partículas y bióxido de azufre. Las micropartículas contaminan los suelos y las fuentes de agua, y el bióxido de azufre tiene efectos irritantes sobre las vías respiratorias, creando problemas de bronquitis, aparte de los olores insoportables generados por la combustión.

Mejorando el trapiche tradicional

Diagrama 1. Proceso de una hornilla tradicional

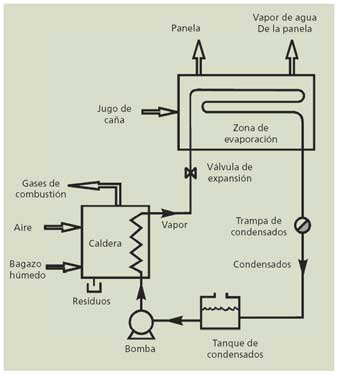

El uso de la hornilla es el más simple de los procesos para producir panela, pudiéndose encontrar otros tipos con diferentes grados de desarrollo tecnológico. En procesos más tecnificados (industriales) la cámara de combustión se remplaza por una caldera para producir vapor, que se utiliza en la zona de evaporación por medio de intercambiadores de calor sumergidos en las pailas, como se muestra en el Diagrama 2.

Estos procesos industriales permiten tener niveles de producción mucho más altos, y obtener un producto más homogéneo y de mejor calidad, dado el aumento en el control de las variables productivas. Adicionalmente, al usar calderas, se tiene mayor control de la combustión y se elimina el uso de bagaceras, ya que el bagazo húmedo se pulveriza y se quema directamente. Sin embargo, en el marco de nuestro proyecto, buscamos aprovechar un proceso con el cual los pequeños productores están familiarizados y optamos por mejorar un trapiche tradicional. También, en términos económicos, los procesos industriales están fuera del alcance de las familias campesinas. La producción con hornillas se justifica por la ubicación de los trapiches en zonas rurales apartadas, lo que dificulta enormemente el mantenimiento y operación de instalaciones más complejas, que requieren de mano de obra más especializada.

La preocupación por la contaminación ambiental y el agotamiento de los recursos naturales ha llevado a que diferentes instituciones realicen nuevos diseños de hornillas y procesos productivos con mayor eficiencia energética. Este artículo muestra los resultados de un esfuerzo por mejorar la eficiencia y productividad de los trapiches paneleros tradicionales, realizado por el Grupo de Investigación en Panela de la Universidad Nacional de Colombia, sede Medellín (GIPUN), con la colaboración de productores de panela de un sector rural del municipio de Frontino en el departamento de Antioquia, organizados en la Asociación de Paneleros de Frontino (ASOPAFRON), que agrupa a más de 70 pequeños productores.

El municipio de Frontino cuenta con una población cercana a 26.000 habitantes y una superficie de 1.263 kilómetros cuadrados. Se encuentra a una altitud de 1.350 metros sobre el nivel del mar y registra una temperatura promedio de 21 grados centígrados. Tiene una de las mayores poblaciones indígenas del departamento de Antioquia, pertenecientes a la etnia emberá-katíos. La economía del municipio es eminentemente agrícola, siendo la caña de azúcar el principal producto, lo que convierte al municipio en el primer productor de panela en Antioquia. Se cultiva también, en menor escala, café, maíz, frijol, banano y frutales. La ganadería y la minería, se encuentran en un segundo lugar como actividades económicas.

Para poder diseñar y construir la versión mejorada de un trapiche tradicional se mantuvo un diálogo constante entre los investigadores del área de mejoramiento energético del GIPUN y los productores paneleros, representados por las directivas de ASOPAFRON y dos productores con amplia experiencia en el manejo y construcción de trapiches, quienes aportaron su conocimiento empírico adquirido a lo largo de los años. Los criterios finales para el diseño y construcción del trapiche fueron adoptados de común acuerdo entre los productores y los investigadores.

A través de este proceso de discusión y con la ayuda de un diagnóstico realizado anteriormente sobre el desempeño energético de los trapiches colombianos (Velásquez, 2002; Velásquez et al., 2004), se llegó a la conclusión que las variables más importantes en el funcionamiento de las hornillas son, entre otras, la humedad del bagazo que se quema; la combinación del aire y el bagazo en la cámara de combustión; el exceso de aire utilizado; la transferencia de calor entre los gases y las pailas; el tiro de la chimenea para la salida de los gases; la recolección de las partículas de material originadas por la combustión; los materiales utilizados en la construcción, y el tiempo requerido para iniciar la producción. Además de estas variables, en el diseño es importante determinar y considerar las limitaciones impuestas por el contexto, como son la panela a producir, el rendimiento del molino y la ubicación del trapiche (altitud, temperatura, y régimen de vientos).

Teniendo en cuenta las variables anteriores se diseñó un trapiche en el que las principales diferencias respecto a los existentes están relacionadas con la cámara de combustión, las pailas de evaporación, el ducto de gases y la chimenea.

En la cámara de combustión se modificó el lecho del bagazo utilizando una parrilla o red de acero que optimiza el mezclado con el aire, proporcionando una combustión más homogénea. Además se redujo la longitud de la cámara, para evitar el ingreso excesivo de aire. Con el fin de aumentar la transferencia de calor a las pailas, se soldaron en la parte externa –correspondiente al fondo de la paila– aletas de acero estructural. Con esto se aumentó en casi 25 por ciento el área efectiva de transferencia de calor.

Otra modificación consistió en reducir la altura y aumentar el ancho del ducto de gases, de modo que las pailas participaran más activamente en el proceso de transferencia de calor. Finalmente, la chimenea se diseñó de manera que fuera capaz de capturar las partículas de material, y que el tiro fuera óptimo para evitar el uso de ventiladores.

La hornilla diseñada es similar a las existentes, con el área típica de un trapiche que produce 150 kg de panela por hora. Además de las modificaciones mencionadas anteriormente, hay otras diferencias importantes, entre las que destacan el flujo de jugo durante el proceso, los materiales de construcción y la pared del ducto de gases. El jugo entra a la hornilla en su zona fría –la más cercana a la chimenea– para facilitar su proceso de clarificación. De ahí pasa a una paila adyacente, un poco más caliente, y de ésta a las pailas de evaporación, justo a la salida de la cámara de combustión. De este modo se usa mejor la energía, ya que el proceso de evaporación requiere un flujo térmico mayor. La etapa final de la producción, denominada punteo, se realiza en una zona intermedia para facilitar su control.

Una modificación importante es que las pailas se construyeron de acero inoxidable, a diferencia de las tradicionales, hechas por lo general de lámina de acero común. Al igual que en las hornillas tradicionales, el ducto de gases se construyó enterrado, pero se le hizo doble pared de ladrillo para reducir la pérdida de calor.

Evaluación de la hornilla mejorada

Diagrama 2. Proceso industrial de producción de panela

La hornilla mejorada se construyó entre los meses de enero y marzo de 2004. Se contó con el financiamiento de la Empresa Asociativa de Trabajo Las Mercedes, que agrupa a 11 productores de ASOPAFRON y se localiza en el casco urbano del municipio de Frontino.

Con el fin de tener una referencia para la evaluación del trapiche mejorado se hicieron mediciones de control en dos trapiches tradicionales típicos; uno de casi un siglo de antigüedad, ubicado en el municipio de Cisneros, y otro de construcción reciente, ubicado en el municipio Yolombó, ambos en el departamento de Antioquia (Velásquez et al., 2004). Se definieron algunos parámetros clave para comparar el desempeño de las hornillas.

Como se puede apreciar en el Cuadro 1, se logró el objetivo de autosostenibilidad de la hornilla, es decir, que solamente usa bagazo como combustible, eliminando el impacto ambiental y el costo adicional que implica el uso de combustibles complementarios, mejorando la rentabilidad del trapiche. Es claro el aumento logrado en la eficiencia energética del proceso productivo, acercándose al concepto de uso racional de la energía. Las pérdidas por chimenea se ven dramáticamente disminuidas, llevando a una consiguiente disminución de la contaminación causada por los gases de combustión.

Una forma efectiva de comparar los trapiches desde el punto de vista del ahorro de energía es hacerlo mediante un índice que tenga en cuenta el proceso global de la hornilla. Dicho índice se puede definir como el cociente entre el bagazo consumido y la panela producida, y da una idea de la forma en que se emplea el recurso energético en el proceso productivo (rendimiento global). A menor valor de este índice, mejor se emplea la energía en el trapiche. En el Cuadro 1 puede observarse cómo mejoró el índice de rendimiento global, logrando mayor producción de panela por unidad de bagazo consumido.

Otros aspectos importantes del mejoramiento de la hornilla son los siguientes: en la misma área constructiva de una hornilla (ver Cuadro 1, trapiche tradicional reciente) que produce 150 kg de panela por hora, se lograron producir 260 kg, lo que significa que con el mismo personal se aumenta la productividad. Asimismo, se produce panela de mejor calidad debido al material de las pailas y a que se tiene mayor control sobre la clarificación. El tiempo requerido para el inicio de la producción se redujo de 45 a 15 minutos.

La hornilla mejorada ha tenido gran acogida entre la comunidad panelera. Sus principios de diseño están siendo empleados para mejorar las hornillas existentes en la zona. Del mismo modo, se ha convertido en un modelo para la construcción de nuevos

trapiches.

| Parámetro | Trapiche | |||

|---|---|---|---|---|

| Tradicional antiguo | Tradicional reciente |

Nuevo diseño | ||

| Caña de azúcar procesada | (kg/h) | 982 | 1.364 | 2.360 |

| Panela producida | (kg/h) | 108 | 150 | 260 |

| Bagazo sobrante | (porcentaje) | -4,1 | 19,3 | 33 |

| Eficiencia energética | (porcentaje) | 39,4 | 42,7 | 62,3 |

| Pérdidas por chimenea | (porcentaje) | 48,5 | 43,4 | 27,5 |

| Rendimiento global | (kg bagazo/ kg panela) |

1,8 | 1,5 | 1,1 |

Cuadro 1. Comparación de la eficiencia energética entre los trapiches

tradicionales y el nuevo diseño

Siguientes etapas de desarrollo

Aunque los resultados obtenidos son muy positivos, se han identificado otras oportunidades de mejoramiento, entre las cuales se encuentran las siguientes:

- •modificar el sistema de alimentación manual de bagazo por uno mecánico que permita una mejor regulación de la combustión;

- sustituir el tiro natural por tiro inducido para tener mejor regulación de la combustión, ya que el tiro natural se ve afectado considerablemente por las condiciones atmosféricas;

- el alto porcentaje de bagazo sobrante abre la posibilidad de utilizar esa biomasa para otros fines, bien sea energéticos o para producir abono;

- la energía perdida con los gases de chimenea se puede emplear de varias maneras. Una es producir vapor que puede ser utilizado en el mismo proceso productivo. Otra alternativa es usarla en el secado del bagazo.

También podría rediseñarse la cámara de combustión de forma que permita quemar el bagazo húmedo y eliminar su proceso de almacenamiento. Con esto podría evitarse la generación de plagas, la necesidad de espacio adicional y la mano de obra innecesaria.

Héctor Iván Velásquez Arredondo, Andrés Felipe Agudelo Santamaría y Jorge Iván Álvarez González

Héctor Iván Velásquez Arredondo

Instituto de Energía, Facultad de Minas, Universidad Nacional de Colombia

Correo electrónico: hivelasq@unalmed.edu.co

Andrés Felipe Agudelo Santamaría

Grupo de Ciencia y Tecnología del Gas y Uso Racional de la Energía, Universidad de Antioquia

Correo electrónico: afagudel@udea.edu.co

Jorge Iván Alvarez González

Grupo de Investigación en Panela Universidad Nacional –

GIPUN Correo electrónico: jialvare@unalmed.edu.co

Referencias:

– CORPOICA-FEDEPANELA, 2000. Manual de caña de azúcar para la producción de panela. Bucaramanga, Colombia.

– Martínez, H. y X. Acevedo, 2004. Características y estructura de la cadena agroindustrial de la panela en Colombia. Documento de trabajo No. 12. Ministerio de Agricultura y Desarrollo Rural, Bogotá, Colombia.

– Velásquez, H. I., J. F. Chejne y S. A. F. Agudelo, 2004. Diagnóstico energético de los procesos productivos de la panela en Colombia. Revista Facultad Nacional de Agronomía, Vol. 57, No. 2. Medellín, Colombia.

– Velásquez, H. I., 2002. Evaluación energética de los procesos productivos de la panela en Colombia. Tesis de Maestría. Universidad Pontificia Bolivariana, Medellín, Colombia.